– خلاصه

در این ارائه به آموزش پارامترهای موثر بر فرآیند فرماسیون باتریهای اسید سربی به روش شارژ در جلد به ترتیب زیر میپردازیم:

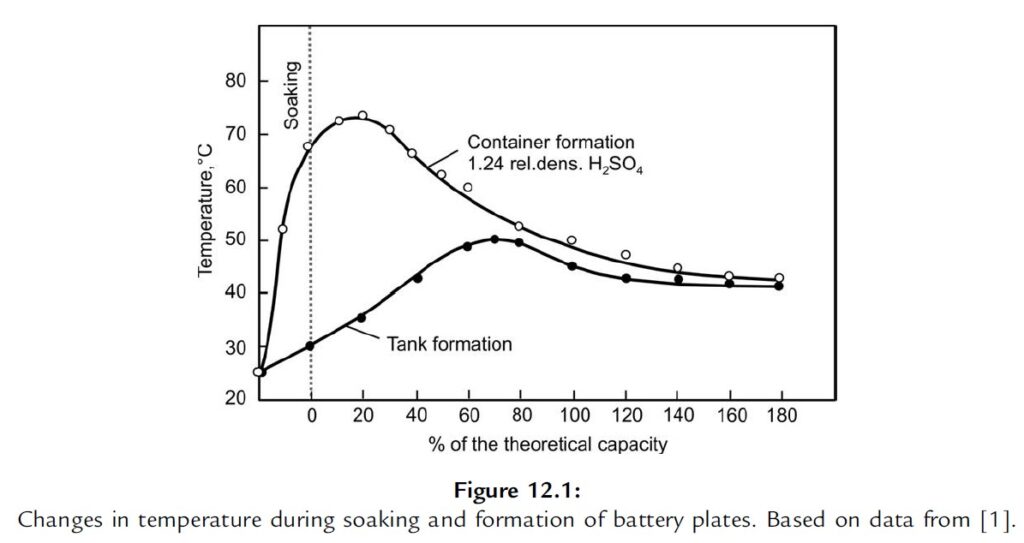

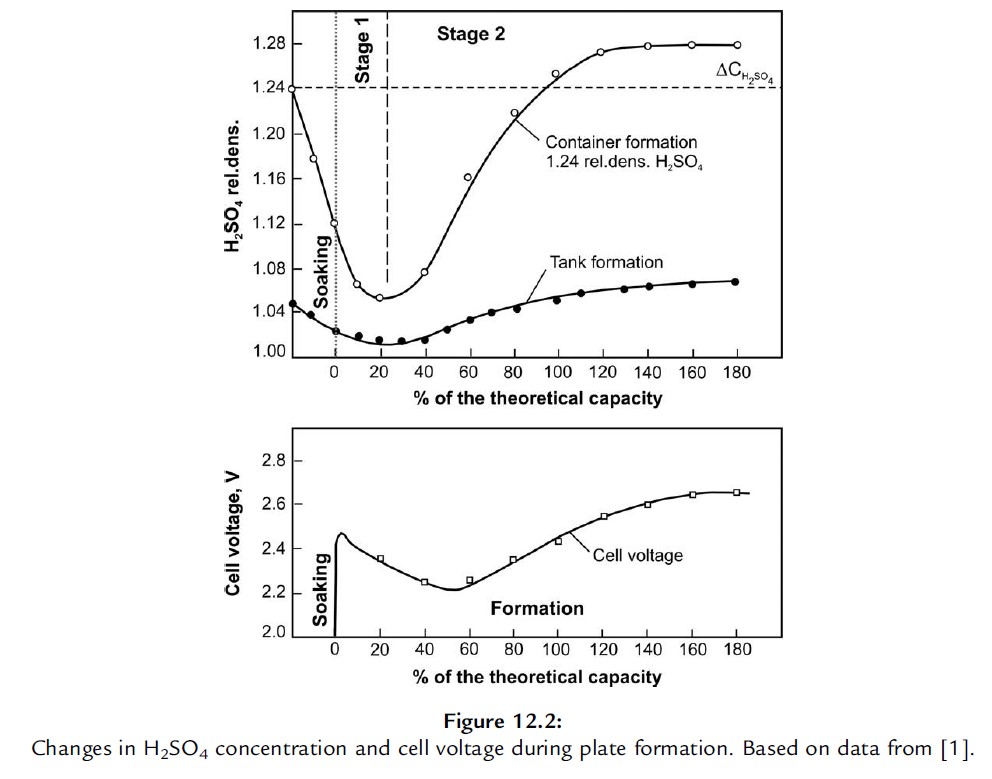

تغییر دما و ولتاژ مدار باز سل در طی فرآیند فرماسیون ماده فعال

مراحل اولیه فرماسیون باتری سرب – اسید

فرماسیون لایهی اتصال ماده فعال AMCL

الگوریتمهای فرماسیون جریان ثابت و و چند مرحلهای

مراحل استراحت و دشارژ در الگوریتم فرماسیون

تاثیر پارامترهای فرماسیون بر نسبت فازهایα/β

– مقدمه

فرماسیون باتری عموما با دو روش شارژ خشک(dry charge) و شارژ تَر(wet charge) انجام میشود.

در نوع dry charge صفحات(Plates) خارج از جعبه باتری در یک مخزن(وان) بزرگ از محلول الکترولیت شارژ میشوند.

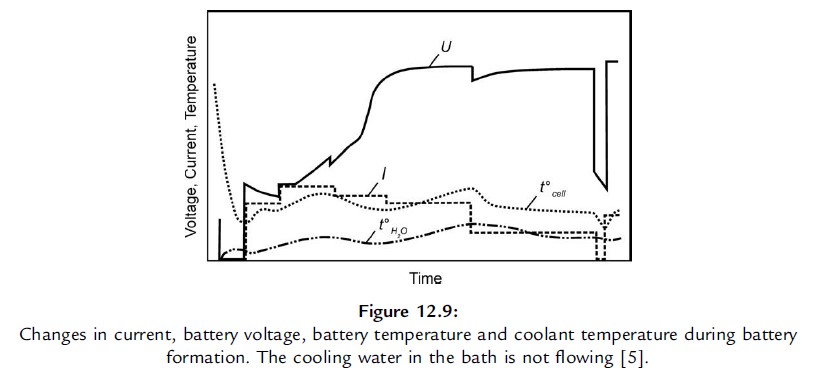

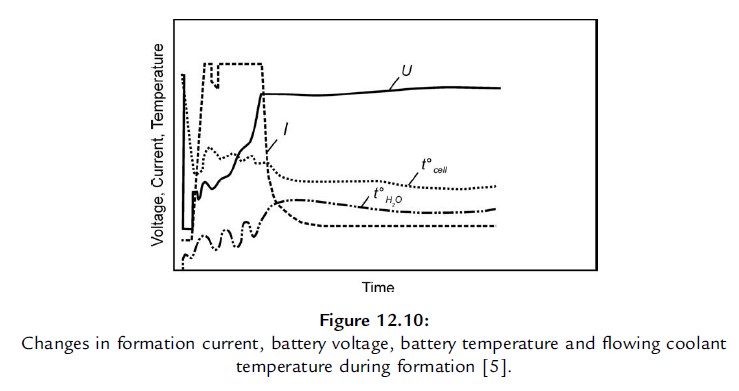

در نوع wet charge باتریها در داخل کیس باتری شارژ میشوند که درواقع شارژ باتری در جلد گفته میشود. در این فرآیند به دلیل گرمای زیاد تولید شده در حین شارژ شدن و جلوگیری از کاهش کارایی و طول عمر، جعبههای باتری اغلب در یک حمام آب غوطهور میشوند.

در طی فرآیند شارژ باتری لازم است پارامترهای موثر، تنظیم و پایش شود.

–دما

دانسیته اسید برای filling: 15/1 یا 23/1

دمای بهینه بین 35 تا 50 درجه سانتیگراد است. در دمای کمتر از 60 درجه فاز آلفا ایجاد میگردد.

دمای بالا باعث تجزیه اکسپندر و کاهش ظرفیت پلیت منفی میشود.

در دمای بالای 60 درجه نرخ تجزیه آب افزایش یافته و لذا بازده فرماسیون کاهش مییابد.

دمای بالا باعث خوردگی شبکه مثبت میگردد.

– ولتاژ

ولتاژ باتری باید کنترل شده باشد و از حدی بیشتر نگردد:

- باعث تولید گاز و تجزیه آب می شود.

- همراه با بخار آب اسید را از داخل باتری خارج می کند که سمی و خطرناک می باشد.

- حداکثر ولتاژ 2/65-2/6 قابل قبول است.

لایه ی CL که در کیورینگ ایجاد می شود –> در طول سوکینگ سولفاته و هیدراته میشود –> در مرحله اول فرماسیون، شارژ میگردد.

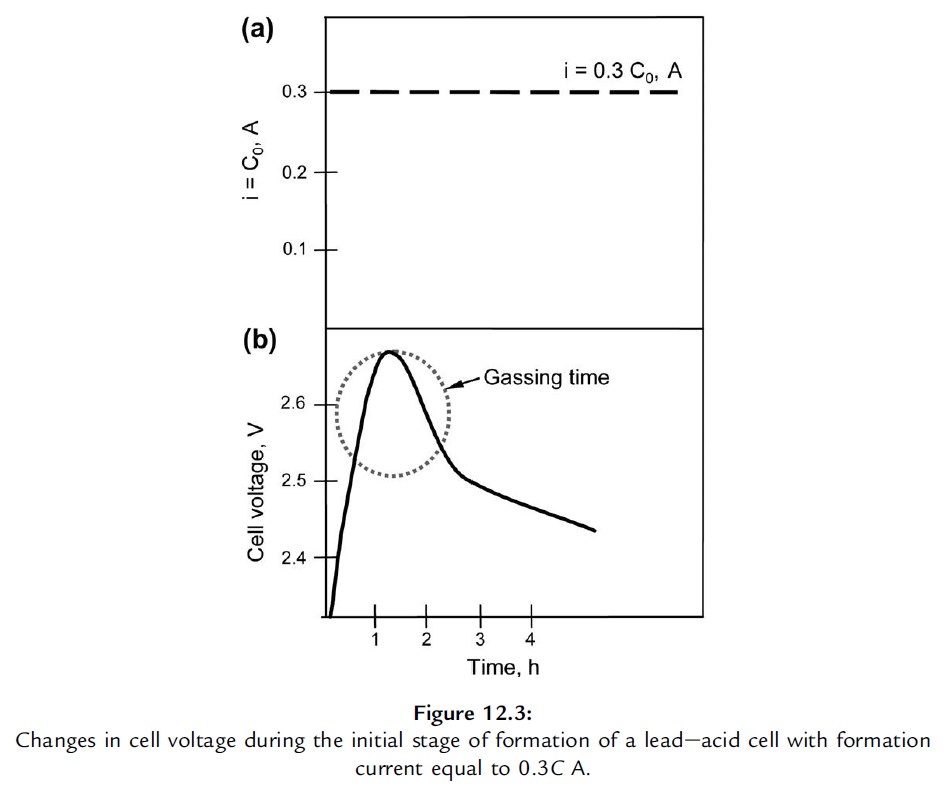

ساده ترین روش اعمال فرماسیون، اعمال جریان ثابت C0/3 می باشد.

پس از اکسیداسیون CL و خمیر مجاور آن، افزایش ولتاژ سلول متوقف میگردد.

با افزایش میزان PbO2+PbSO4 و Pb+PbSO4 ولتاژ کاهش می یابد زیرا مقاومت کاهش مییابد.

افزایش ولتاژ باعث تولید گاز میگردد.

گاز تولید شده باعث اعمال فشار بر خمیر می گردد و حفراتی ایجاد می شود که باعث کاهش تماس خمیر و شبکه میگردد.

این حفرات باعث افزایش دانسیته جریان می گردد و قطبی شدن پلیت افزایش می یابد.

باید تا حد امکان ازتولید گاز در مرحله اول فرماسیون جلوگیری کرد.

- کاهش زمان سوکینگ

- استفاده از الکترولیت با دانسیته متوسط

- محدود کردن ولتاژ به 2/55 در مرحله اول فرماسیون

– فرماسیون AMCL

PbO2 ای که در تماس با CL وظیفه جمع آوری جریان از کل پلیت را دارد در این مرحله شکل میگیرد:

Active mass connecting layer (AMCL)

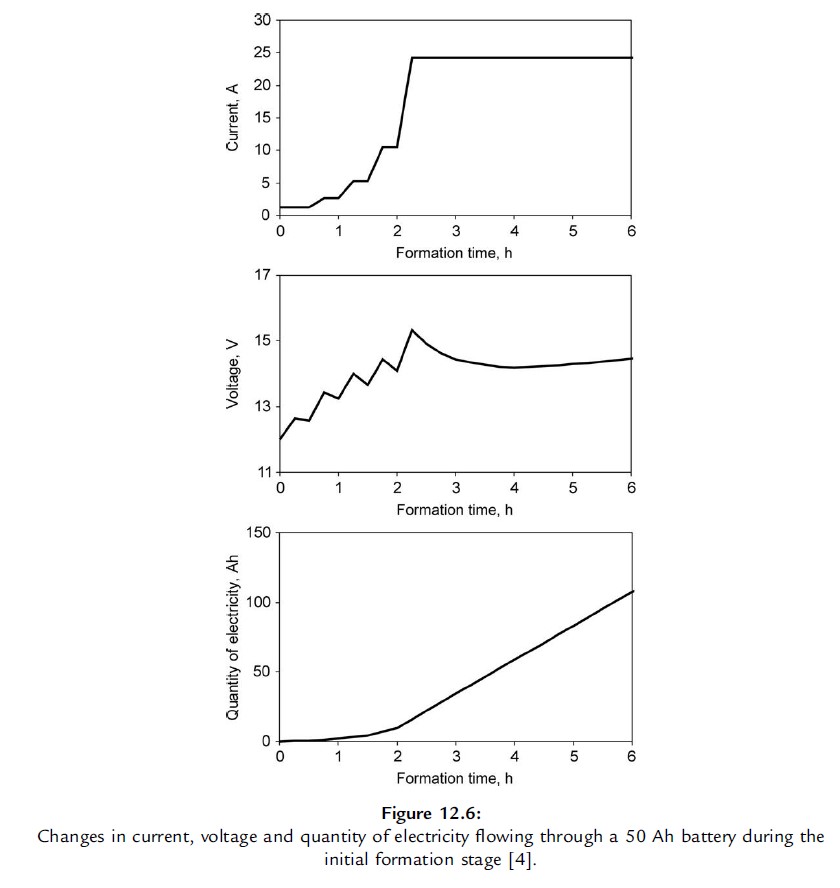

الگوریتم شارژ در این مرحله باید به گونه ای باشد که جریان به صورت تدریجی افزایش یابد (به دلیل بالا بودن مقاومت داخلی)

جریان طی 4 یا 5 مرحله به تدریج افزایش یابد:

I1=0.02 I2=0.04 I3=0.08 C I4=0.15 C I5=0.3 C

– مرحله اول فرماسیون

در فرماسیون یک باتری 50 Ah، شارژ الکتریکی Ah 8-5 برای CL باید اعمال شود.

CL که از PbO و Pb(OH)2 تشکیل شده، به Pb و PbO2 تبدیل می شود.

ساختار اسکلتی نیز (آلفا) در این مرحله تشکیل می شود.

کل خمیر به (آلفا)PbO2 و PbSO4 تبدیل می گردد.

در مرحله دوم فرماسیون تنها (بتا)PbO2 در اثر اکسیداسیون سولفات سرب ایجاد می گردد (ساختار انرژیکی).

در شارژ و دشارژهای بعدی فقط این ساختار انرژیکی درگیر می شود.

با افزایش جریان شارژ، نرخ واکنش ها افزایش یافته و دما زیاد می شود.

قبل از برقراری جریان فرماسیون، دما باید به زیر 50 کاهش یابد.

دمای الکترولیت داخل باتری و تانک باید بین 30 تا 50 باشد.

ولتاژ سلول نباید از حد مجاز بالاتر باشد تا گاززایی ایجاد نشود.

پلیت های منفی سریع تر از پلیت های مثبت شارژ می شوند، لذا فرماسیون باید طبق پلیت های مثبت ارزیابی شود.

اکسیژن در پلیت مثبت و هیدروژن در پلیت منفی تولید می شود.

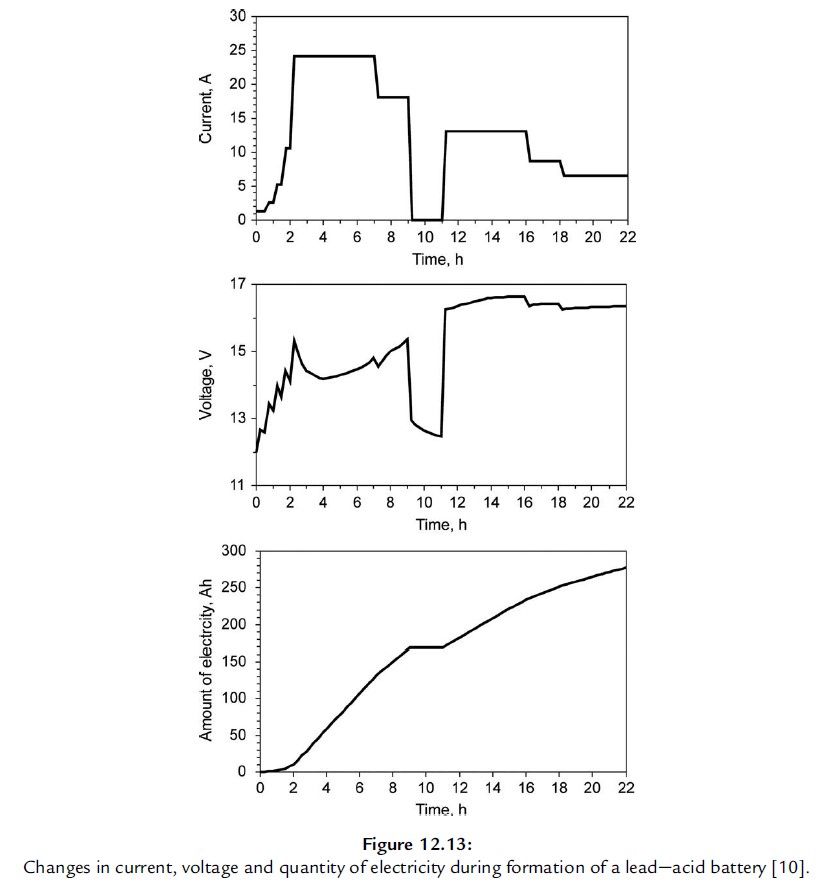

جریان ثابت و چندمرحلهای

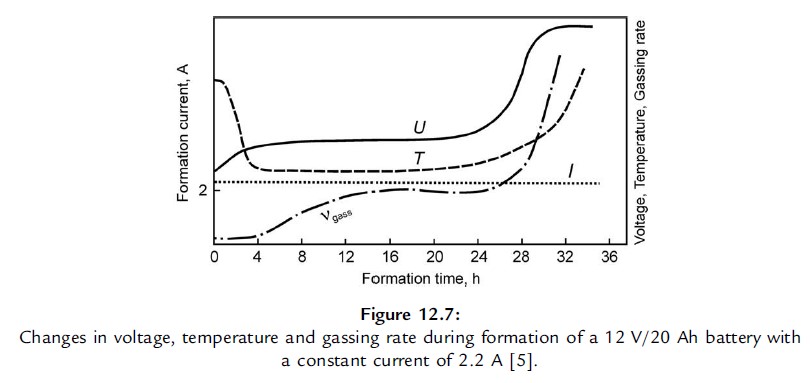

باتری Ah 20 با جریان A 2/2 به مدت 36 ساعت شارژ می شود. (حدود Ah 80)

AMCL مثل ساقههای ضخیم یک درخت است که برگ ها و ساقههای کوچکتر از آنها رشد می کند. و باید ضخیم باشند تا مقاومت آنها کاهش یابد.

اگر بخواهیم تعداد زیادی از شاخه های اسکلتی در AMCL داشته باشیم، نرخ واکنشهای تشکیل Pb و PbO2 باید زیاد باشد بنابراین بعد از اتمام فرماسیون CL، باید جریان افزایش یابد.

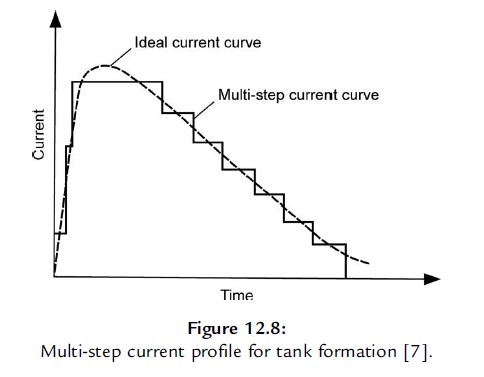

جریان طی 4 مرحله تدریجا افزایش مییابد تا فرماسیون CL کامل شود. سپس فرماسیون با جریان ثابت I=0.3 C ادامه می یابد تا خمیر کیور شده نیز شارژ شود.(7 ساعت). در این مرحله AMCL و ساختار اسکلتی شارژ می شود.

با افزایش میزان PbO2+PbSO4 و Pb+PbSO4، سطح رسانای الکتریسیته افزایش یافته و لذا دانسیته جریان کاهش مییابد.

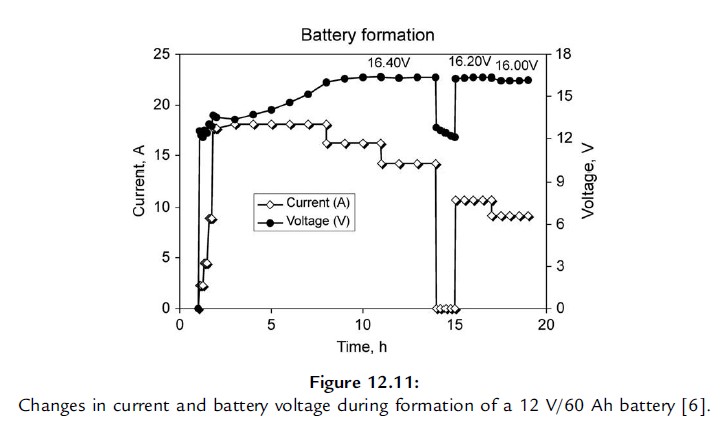

زمانی که ولتاژ به 4/16 برسد، جریان شارژ حدود %10 کاهش مییابد. (شارژ الکتریکی تا این نقطه برابر طرفیت تئوری باتری است)

پس از آن %12 دیگر کاهش در جریان شارژ اعمال می کنیم و سپس یک استراحت یک ساعته لحاظ میشود.

کل الکتریسیته تا قبل استرحت، 8/1 برابر ظرفیت تئوری میباشد.

دو تا کاهش جریان دیگر نیز وجود دارد که در آن ولتاژ روی 16 نگاه داشته می شود. و کل شارژ 15/2 برابر ظرفیت تئوری است. کل زمان فرماسیون نیز 19 ساعت است.

– مرحله دوم فرماسیون

پس از مصرف کل PbO و سولفات های بازیک در خمیر، مرحله دوم فرماسیون آغاز می گردد.

PbSO4+2H2O ———> PbO2+H2SO4+2H+2e-

2H2O ———> O2+4H++4e-

PbSO4+2H++2e- ——–> Pb+H2SO4

2H++2e- ——–> H2

طبق شکل 12.7 آغاز مرحله دوم فرماسیون با افزایش ولتاژ و تولید گاز در باتری همراه است.

در این مرحله اسید سولفوریک در حفرات پلیت ایجاد میگردد ———> به الکترولیت منقل شده و دانسیته افزایش مییابد.

آب وارد حفرات پلیت مثبت می شود و آب مصرف شده در واکنش های الکتروشیمیایی را جبران میکند.

در این مرحله حباب های هیدروژن و اکسیژن آزاد میشود.

در این مرحله راندمان شارژ پایین است زیرا بخشی از آن صرف تجزیه آب و تولید گاز میگردد.

با افزایش غلظت الکترولیت، انحلال PbSO4 کاهش می یابد و لذا نرخ واکنش ها کاهش مییابد.

با تولید گاز حفرات پلیت پر شده و در نتیجه نرخ فرماسیون کاهش مییابد.

تجزیه آب در سطح پلیت سریع تر است زیرا دسترسی H+ و H2O بیشتر است.

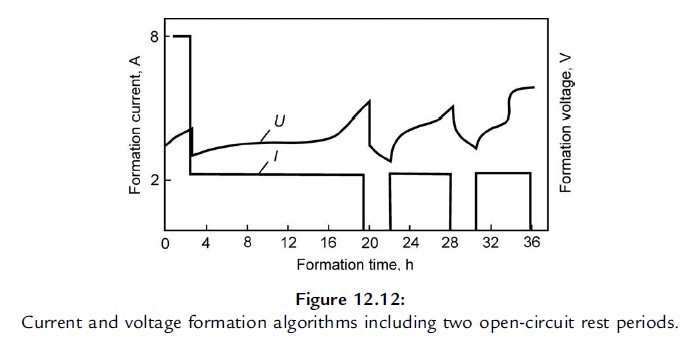

بنابراین استراحت به دو دلیل لحاظ میشود:

- خروج گاز از داخل حفرات پلیت

- کاهش دمای باتری

زمانی که خمیر از 4BS تشکیل شده باشد، پس از پایان فرماسیون یک شارژ و دشارژ انجام میشود.

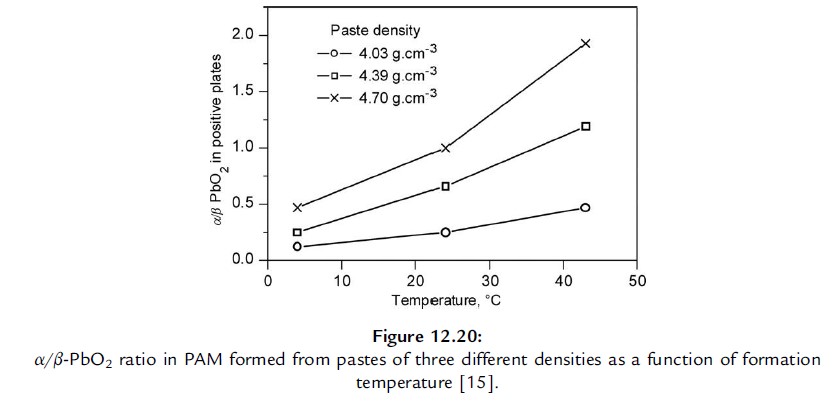

– نسبت فازهایα/β

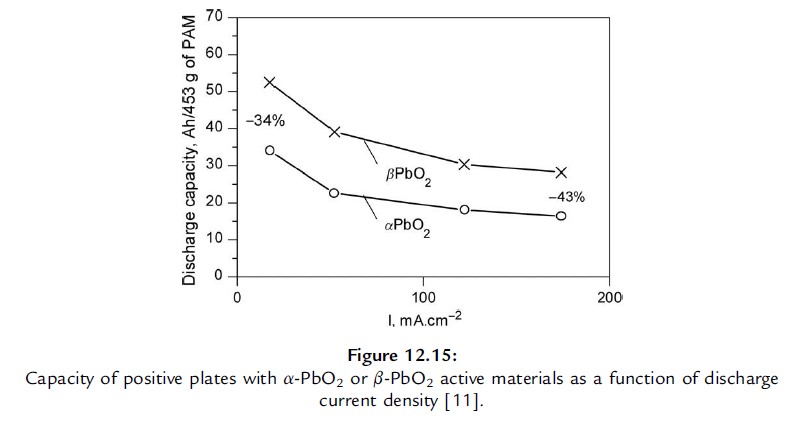

خمیرهای α و β بین 34 تا 43 درصد در ظرفیت دشارژ تفاوت دارند.

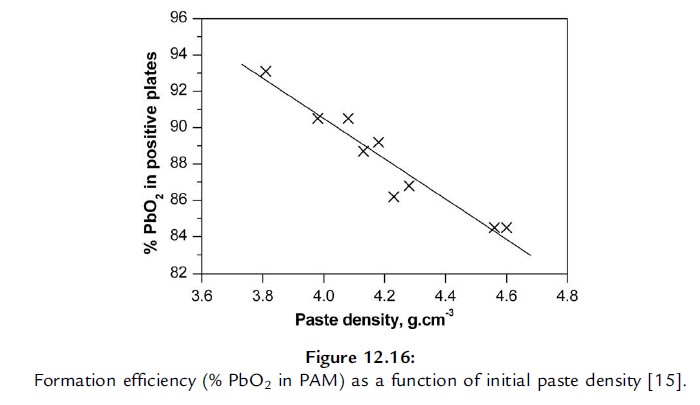

با افزایش دانسیته خمیر بازده فرماسیون به صورت خطی کاهش مییابد.

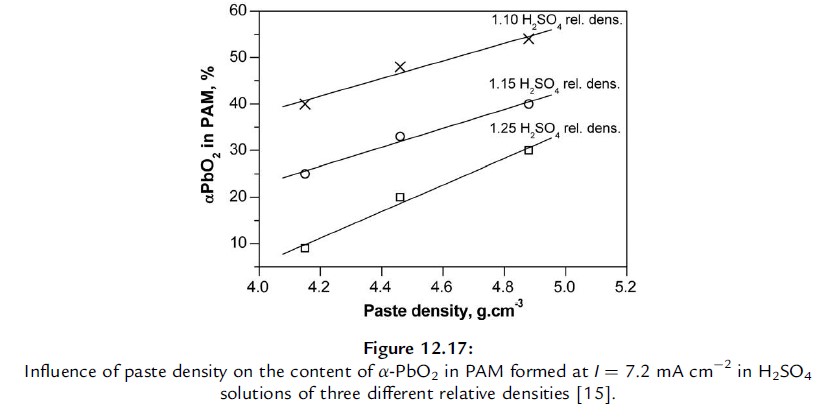

با افزایش دانسیته خمیر و کاهش دانسیته اسید، میزان فاز α افزایش می یابد. (β در محیط اسیدی بیشتر تشکیل می شود)

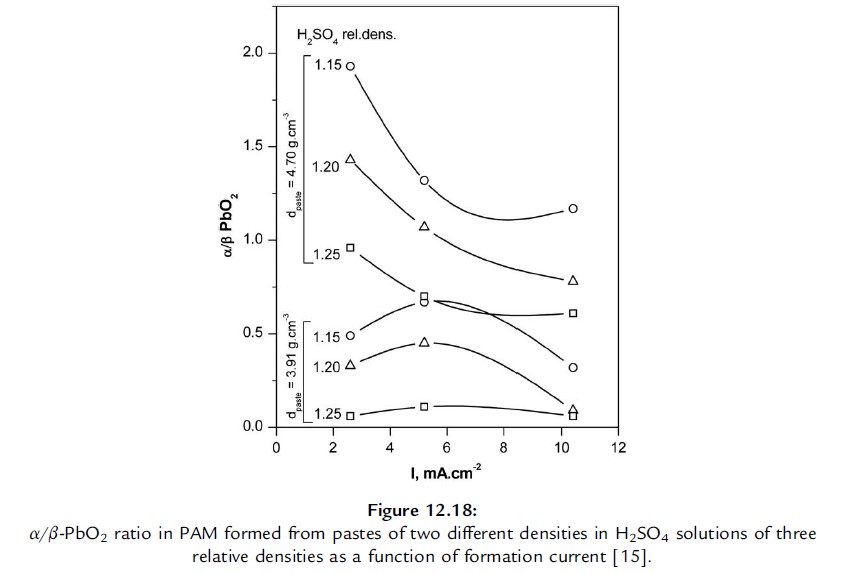

با افزایش دانسیته جریان H+ بیشتری تولید شده و غلظت آن در حفرات خمیر افزایش مییابد ——> محیط اسیدی ———> فاز β افزایش مییابد.

با افزایش دانسیته الکترولیت، نسبت β/α کاهش می یابد.

با افزایش دانسیته جریان، نسبت β/α کاهش می یابد.

PbSO4 تبدیل به β می شود در حالی که PbO تبدیل به α می گردد.

با افزایش دانسیته خمیر، اسید کمتری به مغز پلیت نفوذ کرده و PbSO4 کاهش می یابد و لذا β/α افزایش می یابد.

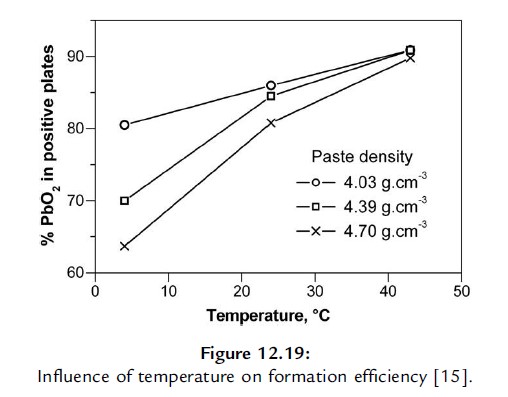

با افزایش دما بازده فرماسیون افزایش می یابد و وابستگی به دانسیته خمیر کم می شود.

با افزایش دما میزان β/α افزایش می یابد.

/ با تشکر از گردآورنده و تهیه کننده مقاله جناب آقای مهندس تاخیری ،

نماینده مدیریت و مدیر امور کیفیت (کنترل کیفیت ، تضمین کیفیت، آزمایشگاه) شرکت تولیدی برنا باتری /